| На

газифицированных котельных, в качестве резервного топлива используется

мазут и запасы мазута на котельных должны составлять не менее десятисуточного

расхода.

Работа котельных

на мазуте осуществляется очень редко ( в периоды ограничения потребления

газового топлива ), поэтому его обновление растягивается на длительное

время. При длительном хранении мазут постепенно ухудшает свои качества

и создает дополнительные технические сложности эксплуатационному персоналу.

Рассмотрим

проблемы, которые возникают перед эксплуатационным персоналом

котельных в процессе поступления, длительного хранения , транспортировки

из мазутохранилища , подготовке и сжиганию в топке котлов вязких тяжелых

мазутов .

Качество мазута

Как известно , нефть добывается из подземных пластов вместе с водой

. И , несмотря на то , что нефтеперерабатывающая промышленность должна

по ГОСТ 10585-75* поставлять мазут с влажностью от 0,3 до 1,5%, на самом

деле его влажность в результате сливо - наливных операций и хранения

в резервуарах достигает 3-5 %, а при длительном хранении и до 20%. Вода

в мазуте частично отстаивается , распределяясь в виде линз , прослоек

и т . д ., или присутствует в виде глобул ( капелек ) с размерами от

единиц до сотен микрометров . Попытки удаления воды с помощью отстаивания

не достигают цели , поскольку плотность тяжелого мазута практически

не отличается от плотности воды даже при нагревании до 90 ╟С .

Таблица . Отдельные показатели мазута .

| Показатель |

Единица

измерения |

1993-1

996 гг . |

2003-2005

гг . |

| Плотность |

г /

см |

3 0,95-0,97 |

0,99-1,05

|

| Вязкость

при 50 ╟С |

М 3

/ С |

(260-400)-

1 06 |

(400-690)-

1 06 |

| Коксуемость |

- |

10 |

10-15

|

| Содержание

серы: |

% |

2-3,5 |

3,5-5 |

| воды |

% |

1-2 |

6-12 |

| асфальтенов |

% |

4-6 |

7-9 |

В энергетической стратегии развития предусматривается не только рост

объемов добычи нефти, но и одновременное увеличение глубины ее переработки

, что приведет к ухудшению качества мазута . Уже в ближайшее время следует

ожидать поставку мазута , имеющего показатели , представленные в таблице

.

В энергетической стратегии развития предусматривается не только рост

объемов добычи нефти, но и одновременное увеличение глубины ее переработки

, что приведет к ухудшению качества мазута . Уже в ближайшее время следует

ожидать поставку мазута , имеющего показатели , представленные в таблице

.

В процессе добычи , транспортировки , хранения и глубокой переработки

нефти на нефтеперерабатывающих заводах в состав высоковязких тяжелых

топочных мазутов попадают твердые минеральные примеси , вместе с которыми

в мазут переходят соли щелочных металлов , продукты коррозии трубопроводов

, резервуаров и оборудования .

В процессе крекинговой переработки нефти образуются высокореакционные

соединения непредельных углеводородов , в том числе асфальтосмолистые

вещества , которые могут переходить в первоначальном виде или трансформироваться

в процессе термокаталитического крекинга в асфальтены , карбены и карбоиды

. Асфальтены являются естественными поверхностно - активными соединениями

, которые склонны к коагуляции и оказывают существенное влияние на вязкость

мазута . При хранении и транспортировке мазута по трубопроводам его

температура для обеспечения низкой вязкости должна поддерживаться на

уровне 50-90 ╟С . В то же время снижение вязкости мазута только способствует

увеличению скорости осаждения грубодисперсных частиц , которые не способно

поддерживать во взвешенном состоянии даже тепловое ( броуновское ) движение

молекул дисперсионной среды.

Недостаточно эффективная стабилизация дисперсных частиц поверхностно

- активными веществами приводит к коагуляции и образованию агломератов

, выпадающих в осадок .

Карбены и карбоиды , являющиеся основой грубодисперсной части асфальтосмолистых

веществ , увеличивают нестабильность мазутов вследствие их склонности

к коагуляции и осаждению при отстаивании . Скорость процесса осаждения

, обусловленная разностью плотностей твердых коксовых частиц и жидких

компонентов мазута , в зависимости от температуры изменяется , увеличиваясь

с ее ростом . Осадок накапливается в придонной части емкостей мазутохранилищ

, и его прирост составляет от 0,3 до 0,7 м в год и более . При длительном

хранении мазута осадок покрывает подогреватели , распложенные в мазутных

емкостях , что приводит к существенному увеличению термического сопротивления

и снижению эффективности их работы .

С другой стороны , выпадающие в осадок асфальтены , корбены и карбоиды

включают в свой состав сернистые соединения , в результате чего происходит

коррозия трубной системы днищевых подогревателей , что приводит к дополнительному

обводнению мазута за счет образовавшихся свищей . Необходимо отметить

, что существующая на котельной технология подготовки мазута к сжиганию

способствует повышению скорости полимеризации асфальтеносмолистых включений

. Полимеризация асфальтеносмолистых включений приводит к росту коксования

и появлению отложений на поверхностях нагрева подогревателей мазута

, котлов . В результате появления отложений ухудшается эффективность

работы подогревателей, увеличиваются потери тепла с уходящими газами

, вследствие ухудшения коэффициента теплопередачи и появления дополнительного

расхода топлива .

Образующийся нефтяной осадок обладает низкой текучестью , что затрудняет

его всасывание и перекачку топливными насосами . Вместе с топливом насосы

захватывают воду , приготавливая водо-мазутную смесь с неконтролируемым

содержанием воды .

Неоднородность состава , переменная вязкость и плотность перекачиваемой

среды приводят к появлению нерасчетных , предельно - допустимых нагрузок

в топливных насосах , которые начинают работать в неустойчивом пульсирующем

режиме . Как известно , используемые для перекачки мазута объемные насосы

( винтовые и шестеренчатые ) чувствительны к изменениям характеристик

перекачиваемой среды , переменному давлению на всасывающей линии и присутствию

механических примесей . Это приводит к снижению напорных характеристик

с большими перепадами давления в топливоподающем трубопроводе и , как

следствие , к снижению устойчивой надежной работы всей топливоподающей

системы мазутного хозяйства котельной .

Кроме того , неоднородность состава мазута ( переменная вязкость и плотность

перекачиваемой среды ) является причиной нарушения не только гидродинамических

, но и тепловых процессов, происходящих в теплообменных аппаратах мазутного

хозяйства , к повышенной коксуемости мазута , к снижению качества его

распыливания , ухудшению функционирования горелочных устройств , к снижению

качества процесса горения топлива в топках котлов . Это в конечном итоге

приводит к снижению экономичности , надежности , ухудшению экологии

, к уменьшению межремонтного цикла котельного агрегата в целом .

Проблемы подготовки мазута к сжиганию

По существующей традиционной технологии подготовки к сжиганию и транспортировке

температура мазута в резервуарах находится в пределах 80-95 ╟С и поддерживается

за счет местного подогрева паровыми подогревателями , расположенными

на днище мазутной емкости . Затем , при помощи рециркуляционного разогрева

выносными подогревателями , разогретый мазут , с необходимой вязкостью

, подается в котельную к котлам . Остатки мазута поступают по рециркуляционной

линии обратно в мазутные емкости . Растекание в резервуаре турбулентных

затопленных струй и сопутствующие им вихревые токи обеспечивают перемешивание

мазута в резервуарах и равномерное распределение температур в объеме

резервуаров . В то же время , за счет многократного прокачивания мазута

, получается грубая водотопливная смесь, качество которой не соответствует

требованиям по условиям горения .

Низкое качество топливной смеси приводит к пульсирующему горению мазута

в топке котлов .

С другой стороны , используемая технология подготовки находящегося на

хранении в резервуарах мазута с переменным влагосодержанием не позволяет

в должной мере обеспечить качественный процесс отстаивания и удаления

воды из мазута до влагосодержания , обеспечивающего условия экономичной

и экологичной работы котлов .

Другой проблемой , существенно влияющей на экономическую эффективность

работы котельной , является то , что в существующих схемах мазутного

хозяйства котельных отработанный конденсат пара из мазутоподогревателей

выносных и находящихся в емкостях после охлаждения водой городского

водопровода до требуемой температуры (40 ╟С ) сбрасывается в систему

производственно - дождевой канализации и после очистки в городской коллектор

.

Применяемые сейчас методы очистки сточных вод от нефтепродуктов являются

дорогостоящими и не всегда эффективными . Особенно это относится к очистке

сильно загрязненных нефтепродуктами вод , которые могут появиться при

разрывах или свищах в мазутных подогревателях . Поэтому возврат загрязненного

нефтепродуктами конденсата в питательный контур паровых котлов может

привести к выходу их из рабочего состояния . Потеря конденсата от подогревателей

мазута приводит к необходимости дополнения подпиточной химочищенной

водой котлового контура и дополнительного топлива .

В настоящие время на котельных применяются подогреватели мазута - поверхностные

теплообменники с противоточным движением сред , с трубчатой теплообменной

поверхностью, с компенсацией температурного удлинения за счет нежестких

конструкций . Подогреватели мазута типа ПМ представляют собой кожухотрубный

аппарат с горизонтальным исполнением .

В процессе длительной эксплуатации на ряде предприятий выявлены серьезные

недостатки в работе данных подогревателей , к которым следует отнести

:

- невозможность использования данных подогревателей на высоковязких

мазутах с УВ╟ >100 с температурой подогрева до 120-135 ╟С ;

- повышенную скорость отложений на внутренней поверхности труб со снижением

тепловой мощности ( коэффициент теплопередачи снижается по оценкам ЦКТИ

до 70%);

- трудности , связанные с очисткой внутренней поверхности труб от отложений

окисленных продуктов полимеризации мазута при температурах пара на стенке

свыше 120 ╟С ;

- относительно низкие скорости движения мазута (0,2-0,5 м / с );

- низкая гидравлическая плотность ( как по пару , так и по мазуту )

не позволяет повторно использовать конденсат греющего пара в технологической

схеме котельной , который после охлаждения сбрасывается через очистные

сооружения в канализацию ;

- обводнение мазута за счет возможного попадания пара или конденсата

в топливо в случаях появления свищей в трубной системе подогревателей

.

Методы сжигания

Современные методы промышленного сжигания мазута в топках котлов основаны

на факельном сжигании мелкораспыленного топлива при обязательном условии

предварительного его нагрева и принудительного распыливания при помощи

форсунок . Для распыления мазута в отопительных котлах чаще всего используются

форсунки с механическим или паровым распыливанием , а также с комбинированным

паромеханическим распылом . Механические форсунки требуют высокого давления

и даже при этих условиях не могут обеспечить широкий диапазон регулирования

нагрузки . Форсунки с паровым распылом требуют расход пара , что трудно

осуществить в котельной с водогрейными котлами . В 70-80- х годах некоторое

распространение в России получили ротационные форсунки , выпускаемые

заводом ╚ Ильмарине╩ . Эти форсунки не нуждались в повышенном давлении

мазута . Однако сложность конструкции и шум в работе не позволили обеспечить

широкое распространение их в энергетике . Все отечественные форсунки

имеют определенные недостатки , которые особенно сказываются при сжигании

низкосортного мазута .

В последние годы на российском рынке появились ротационные форсунки

, лишенные этих недостатков . Одним из таких образцов являются форсунки

фирмы ╚ЗААКЕ ( г . Бремен , Германия ). Они могут сжигать любое жидкое

котельное топливо , в том числе мазуты марок 40 и 100, остатки тяжелых

минеральных масел , гудрон и т . д . Они не требуют тщательной фильтрации

мазута . Однако все вышеперечисленные форсунки не обеспечивают устойчивость

пламени при сжигании сильно обводненного мазута , полноту сгорания грубодисперсных

фракций , которые скапливаются в донных отложениях при длительном хранении

мазута . Решить эти проблемы путем совершенствования конструкции форсунок

не представляется возможным .

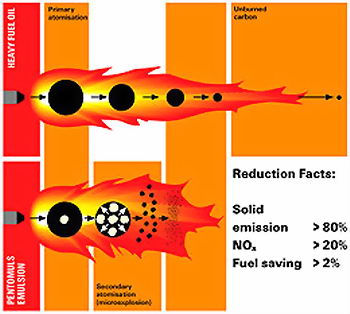

Здесь следует отметить , что в решении проблемы сжигания обводненного

мазута сделано немало . Разработано достаточно много различных диспергирующих

устройств , обеспечивающих диспергацию находящейся в мазуте воды .

Наибольший эффект при стабильных эксплутационных параметрах достигается

при использовании струйных диспергаторов, последовательно осуществляющих

перемешивание мазута с водой , измельчение твердых фракций мазута до

частиц размером не более 5 мкм и приготовление гомогенной смеси ( эмульсии

) с высокой степенью дисперсности . Эмульсия получается обратного вида

- вода в топливе . Это обеспечивает дополнительное распыление мазута

за счет взрыва капелек воды в камере сгорания и как следствие - более

полное сгорание топлива и его экономию .

Струйные диспергаторы позволяют решать сразу несколько задач:

- измельчение и сжигание твердых фракций мазута ;

- устойчивое сжигание обводненного до 55% мазута ;

- утилизацию нефтесодержащих вод ( при наличии устройств контроля и

регулирования влагосодержания мазута ).;

- увеличение полноты сгорания мазута;

- снижение вредных выбросов, при сжигании мазута и возможность сжигать

более сернистые мазуты при том же уровне выбросов SO2

Заключение

Применение струйных гомогенизаторов мазута позволяет успешно решать

такие проблемы :

- измельчение и сжигание мазутного шлама, что предотвращает увеличение

термического сопротивления на поверхностях нагрева ;

- снижение коксуемости мазута ;

- увеличение качества его распыливания ,

- улучшение функционирования горелочных устройств ;

- улучшение качества процесса горения топлива в топках котлов ;

- увеличение надежности , маневренности производительности котельного

агрегата и уменьшения его межремонтного ресурса в целом ;

- снижение потерь топлива , электроэнергии и воды .

|

Это достигается за счет применения технологий диспергации

и гомогенизации мазута, которые обеспечивают гомогенизацию

мазута, стабилизацию давления и качества подаваемого на

горение мазута, с минимальными эксплуатационными затратами.

А так же многоступенчатую подготовку мазута с получением

высококачественной топливной ( водотопливной ) смеси ( эмульсии

) путем диспергирования топлива содержащейся в ней водой

( или с нефтесодержащими водами ) и топливными составляющими

и циркуляционный подогрев мазута.. |

|

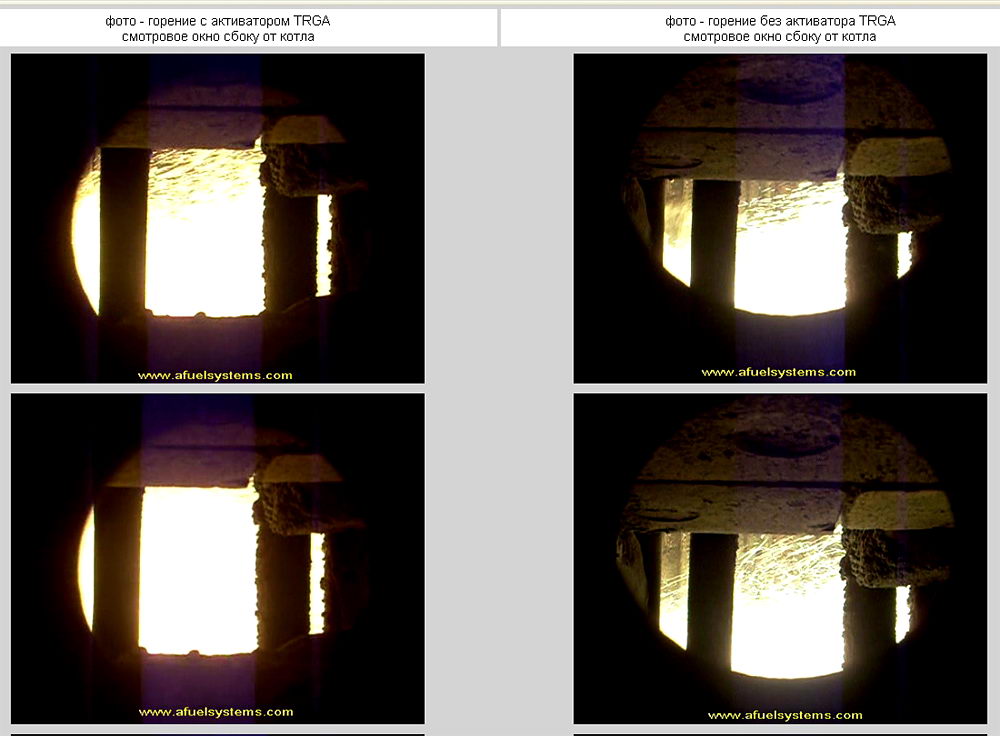

|

| увеличение полноты сгорания мазута с использованием

активаторов сгорания мазута и эмульгаторов (водомазутные

смеси) и механизм увеличения полноты сгорания. документальные

фотографии |

|

|

а какая разница между расходом чистого мазута и водо мазутной эмульсии

???

авторитетное мнение тут.

некоторые цифры были подтверждены и нашими работами - http://www.afuelsystems.com/ru/trga/trga-mz.html

|

|